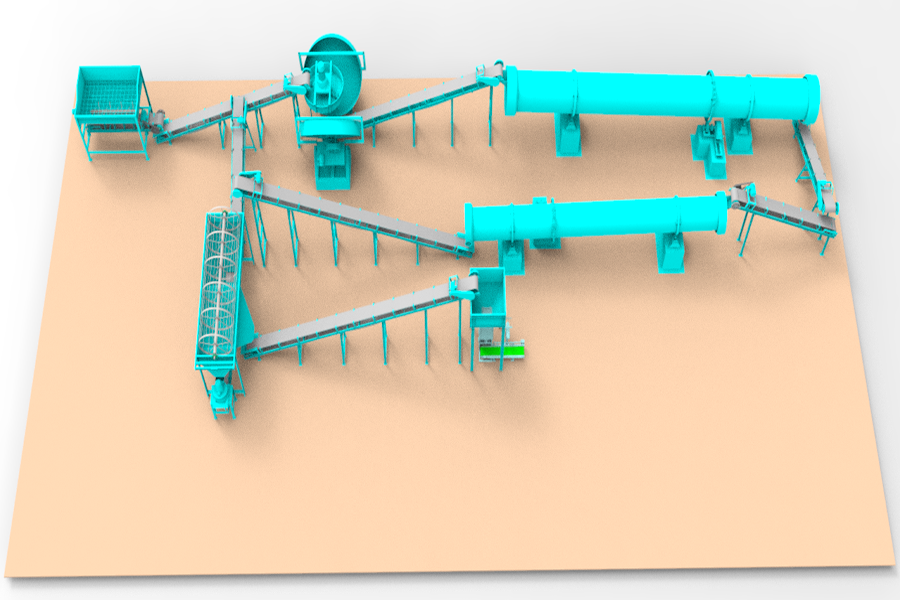

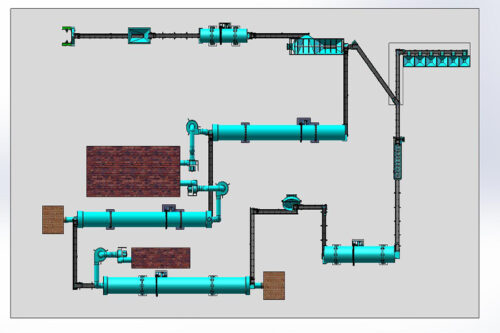

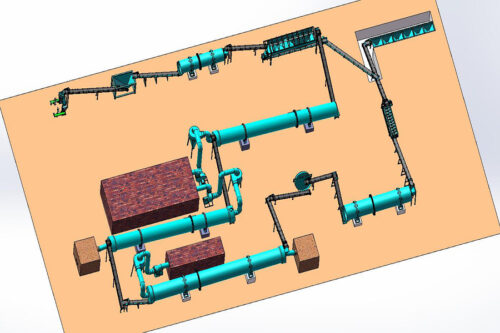

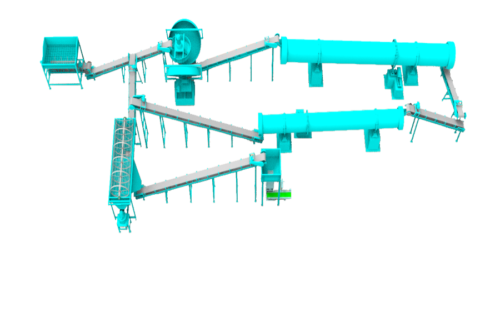

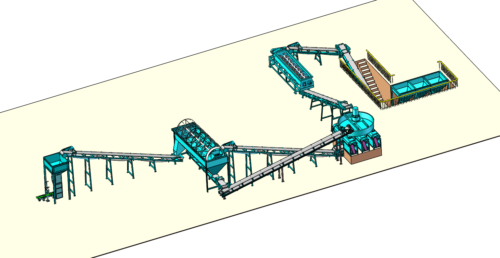

La línea de producción de fertilizantes granulares es un sistema integrado que combina la granulación, el secado, el enfriamiento, el tamizado y el embalaje de los fertilizantes. El objetivo es producir fertilizantes granulares de alta calidad y uniformidad, que puedan mejorar la eficiencia y la rentabilidad de la agricultura. La línea de producción de fertilizantes granulares puede procesar diferentes tipos de materias primas, como el estiércol animal, el compost, la urea, el sulfato de amonio, el fosfato de roca y otros. El proceso de granulación se realiza mediante un granulador de tambor rotatorio o un granulador de disco, que puede formar gránulos redondos o irregulares según las necesidades del cliente. El secado y el enfriamiento se realizan mediante un secador rotatorio y un enfriador rotatorio, que pueden reducir la humedad y la temperatura de los gránulos. El tamizado se realiza mediante una criba vibratoria o una criba rotatoria, que puede separar los gránulos calificados de los no calificados. El embalaje se realiza mediante una máquina envasadora automática o una máquina envasadora semiautomática, que puede pesar y sellar los gránulos en bolsas o sacos.

Línea De Producción De Fertilizantes Granulares

Description

Cómo iniciar una línea de producción de fertilizantes granulados con alta eficiencia y bajo costo

Si está buscando una oportunidad de negocio rentable en el sector agrícola, puede considerar iniciar una línea de producción de fertilizantes granulados. El fertilizante granulado es un tipo de fertilizante que se ha procesado en gránulos pequeños y uniformes que son fáciles de aplicar, almacenar y transportar. El fertilizante granulado puede proporcionar más nutrientes y beneficios para los cultivos que el fertilizante en polvo, tiene una vida útil más larga y menos contaminación ambiental.

Sin embargo, iniciar una línea de producción de fertilizantes granulados no es tan sencillo como comprar algunas máquinas y mezclar algunos materiales. Es necesario tener una comprensión clara del proceso de granulación, los requisitos del equipo, la demanda del mercado, los estándares de calidad y el análisis de costos. En M-F.ES le guiaremos en los pasos para montar una línea de producción de fertilizantes granulados con alta eficiencia y bajo coste.

Paso 1: elija un método de granulación adecuado

Existen dos métodos principales para granular fertilizantes: granulación seca y granulación húmeda. La granulación en seco es un proceso que utiliza presión mecánica o calor para compactar el polvo seco en gránulos sin agregar ningún líquido ni aglutinante. La granulación húmeda es un proceso que utiliza agua u otro líquido como aglutinante para aglomerar el polvo en gránulos. La elección del método de granulación depende de las características de sus materias primas, la calidad de sus productos finales y su presupuesto.

La granulación seca es más adecuada para materiales que tienen un bajo contenido de humedad (menos del 10%) y una alta densidad aparente (como los fertilizantes químicos). Tiene las ventajas de bajo consumo de energía, operación simple, fácil mantenimiento y bajo costo de inversión. Sin embargo, puede producir algo de polvo y finos durante el proceso, que deben reciclarse o eliminarse adecuadamente. El equipo común para la granulación en seco incluye un granulador de prensa de doble rodillo, una fábrica de pellets de matriz plana y un granulador de extrusión.

La granulación húmeda es más adecuada para materiales que tienen un alto contenido de humedad (entre 25% y 35%) y baja densidad aparente (como los fertilizantes orgánicos). Tiene las ventajas de una alta tasa de granulación, tamaño uniforme, buena apariencia y alta resistencia. Sin embargo, puede consumir más energía, agua y aglutinante durante el proceso, lo que aumenta el coste de producción y el impacto medioambiental. El equipo común para la granulación húmeda incluye el granulador de tambor rotatorio, el granulador de bandeja y el nuevo tipo de granulador de fertilizantes orgánicos.

Paso 2: Elija un fabricante confiable de equipos de fertilización

Después de decidir el método de granulación, necesita encontrar un fabricante confiable de equipos de fertilización que pueda brindarle máquinas y servicios de calidad. Hay muchos factores que debes considerar al elegir un fabricante de equipos de fertilización, como por ejemplo:

– La reputación y experiencia del fabricante en la industria de fertilizantes.

– La calidad y el rendimiento de las máquinas que producen.

– El precio y garantía de las máquinas que ofrecen.

– El servicio postventa y soporte técnico que brindan

– El servicio de personalización e instalación que pueden ofrecer.

M-F.ES, es uno de los mejores fabricantes de equipos de fertilización en China. Contamos con más de 30 años de experiencia en el diseño y fabricación de diversos tipos de máquinas fertilizantes y líneas de producción. Nuestra fábrica cuenta con tecnología avanzada, ingenieros profesionales, trabajadores calificados y un estricto sistema de control de calidad. La empresa puede proporcionarle soluciones personalizadas de acuerdo con sus necesidades y presupuesto específicos. También ofrecemos servicio gratuito de instalación, puesta en servicio y capacitación para sus clientes. Hemos exportado sus máquinas a más de 60 países y regiones de todo el mundo, como India, Pakistán, Indonesia, Malasia, Filipinas, Tailandia, Vietnam, Nigeria, Kenia, Etiopía, Sudáfrica, etc.

Paso 3: Elija un diseño de línea de producción de fertilizantes adecuado

Una línea de producción de fertilizantes es un conjunto de máquinas que trabajan juntas para producir gránulos de fertilizante a partir de materias primas. Una línea típica de producción de fertilizantes consta de los siguientes pasos:

– Preparación de la materia prima: este paso consiste en triturar, cribar y mezclar las materias primas según una determinada proporción.

– Granulación: este paso implica introducir los materiales preparados en la máquina granuladora para formar gránulos.

– Secado: Este paso consiste en eliminar el exceso de humedad de los gránulos mediante el uso de una máquina secadora.

– Enfriamiento: Este paso consiste en bajar la temperatura de los gránulos mediante el uso de una máquina más fría.

– Cribado: este paso consiste en separar los gránulos calificados de los no calificados mediante el uso de una máquina cribadora.

– Recubrimiento: este paso consiste en recubrir los gránulos con algunas sustancias protectoras o funcionales mediante el uso de una máquina de recubrimiento.

– Embalaje: este paso consiste en pesar y empaquetar los productos finales en bolsas mediante el uso de una máquina empacadora.

El diseño de su línea de producción de fertilizantes depende del tamaño de su fábrica, su capacidad de producción, sus materias primas y sus productos finales. Debe organizar sus máquinas de manera razonable para garantizar un funcionamiento fluido, alta eficiencia y bajo costo. Puede consultar al fabricante de su equipo de fertilización para obtener algunas sugerencias y ejemplos profesionales.

Paso 4: Elija la máquina granuladora de fertilizantes adecuada

La máquina granuladora de fertilizantes es el equipo principal de su línea de producción de fertilizantes. Determina la forma, el tamaño, la calidad y la producción de sus gránulos de fertilizante. Por lo tanto, debe elegir la máquina granuladora de fertilizantes adecuada según su método de granulación, sus materias primas y su capacidad de producción.

Como se mencionó anteriormente, existen diferentes tipos de máquinas granuladoras de fertilizantes para diferentes métodos de granulación. A continuación se muestran algunos ejemplos de las máquinas granuladoras de fertilizantes que M-F.ES puede suministrar:

– Granuladora con prensa de doble rodillo: Esta máquina es adecuada para la granulación en seco de fertilizantes químicos, como NPK, SSP, DAP, etc. Puede producir gránulos de forma ovalada o de almohada con alta densidad y bajo contenido de humedad. Tiene las ventajas de una estructura simple, fácil operación, bajo nivel de ruido y bajo costo de mantenimiento. La capacidad de producción oscila entre 1 tonelada por hora y 30 toneladas por hora.

– Molino de pellets de matriz plana: Esta máquina es adecuada para la granulación en seco de fertilizantes orgánicos, como estiércol de pollo, estiércol de vaca, estiércol de oveja, etc. Puede producir gránulos de forma cilíndrica con tamaño uniforme y superficie lisa. Tiene las ventajas de una estructura compacta, presión ajustable, alto rendimiento y bajo consumo de energía. La capacidad de producción oscila entre 0,5 toneladas por hora y 5 toneladas por hora.

– Granulador por extrusión: Esta máquina es adecuada para la granulación en seco de fertilizantes compuestos, como NPK, MAP, DAP, etc. Puede producir gránulos de forma irregular con alta resistencia y buena apariencia. Tiene las ventajas de una alta tasa de granulación, baja emisión de polvo, no necesita aglutinante y un amplio rango de aplicación. La capacidad de producción oscila entre 1 tonelada por hora y 15 toneladas por hora.

– Granulador de tambor rotatorio: Esta máquina es adecuada para la granulación húmeda de fertilizantes compuestos, como NPK, MAP, DAP, etc. Puede producir gránulos de forma esférica de gran tamaño y alta dureza. Tiene las ventajas de una gran capacidad de producción, un alto nivel de automatización, una buena calidad del producto y una larga vida útil. La capacidad de producción oscila entre 5 toneladas por hora y 30 toneladas por hora.

– Granuladora de bandeja: Esta máquina es adecuada para la granulación húmeda de fertilizantes orgánicos, como compost, estiércol animal, turba, etc. Puede producir gránulos de forma redonda con tamaño uniforme y buena apariencia. Tiene las ventajas de una estructura simple, fácil operación, bajo costo y amplia gama de aplicaciones. La capacidad de producción oscila entre 0,5 toneladas por hora y 6 toneladas por hora.

– Granulador de fertilizante orgánico de nuevo tipo: esta máquina es adecuada para la granulación húmeda de fertilizantes orgánicos, como fertilizantes bioorgánicos, fertilizantes de residuos sólidos urbanos, etc. Puede producir gránulos de forma esférica con alto contenido de materia orgánica y buena solubilidad en agua. Tiene las ventajas de un diseño avanzado, una estructura novedosa, una alta eficiencia y un bajo consumo de energía. La capacidad de producción oscila entre 1 tonelada por hora y 8 toneladas por hora.

Paso 5: Elige el otro equipo auxiliar

Además del equipo principal, como el granulador, el secador, el enfriador y la criba, existen otros equipos auxiliares que son esenciales para la producción de fertilizantes granulares. Estos incluyen trituradora, mezcladora, transportadora, máquina envasadora, recolector de polvo, etc. En este artículo te presentaremos las funciones y características de estos equipos auxiliares y cómo elegirlos según tus necesidades.

– Trituradora: La trituradora se utiliza para triturar las materias primas en trozos pequeños antes de la granulación. Puede mejorar la eficiencia de la granulación y reducir el consumo de energía. Existen diferentes tipos de trituradoras para diferentes materiales, como trituradora de martillos, trituradora de jaula, trituradora de cadena, etc. Debes elegir el adecuado según la dureza, humedad y tamaño de tus materias primas.

– Mezclador: El mezclador se utiliza para mezclar las materias primas trituradas de manera uniforme y uniforme. También se pueden agregar algunos aditivos o aglutinantes para mejorar la calidad de los gránulos. Hay mezcladores horizontales, mezcladores de discos verticales, mezcladores de doble eje, etc. Debe elegir el que pueda cumplir con su capacidad de producción y sus requisitos de calidad de mezcla.

– Transportador: El transportador se utiliza para transportar la materia prima o producto terminado entre diferentes máquinas o etapas. Puede ahorrar mano de obra y tiempo y reducir la contaminación. Hay cintas transportadoras, elevadores de cangilones, transportadores de tornillo, etc. Debe elegir el que coincida con la altura, distancia y velocidad de su línea de producción.

– Máquina envasadora: La máquina envasadora se utiliza para envasar los gránulos terminados en bolsas u otros contenedores. Puede proteger los gránulos de la humedad, el polvo y los daños durante el almacenamiento y el transporte. También puede pesar y etiquetar las bolsas automáticamente. Hay máquinas envasadoras automáticas, máquinas envasadoras semiautomáticas, máquinas envasadoras manuales, etc. Debe elegir el que pueda cumplir con sus requisitos de precisión, velocidad y costo de empaque.

– Colector de polvo: El colector de polvo se utiliza para recoger el polvo y el gas generado durante el proceso de producción. Puede reducir la contaminación del aire y mejorar el entorno de trabajo. También puede recuperar algunos materiales útiles del polvo y el gas. Hay recolectores de polvo ciclónicos, recolectores de polvo con filtro de bolsa, recolectores de polvo depuradores húmedos, etc. Debe elegir el que pueda cumplir con sus estándares de emisiones y limitaciones presupuestarias.

Paso 6: Elija el sitio adecuado para su fábrica de producción de fertilizantes granulados

Elegir el sitio adecuado para su fábrica de producción de fertilizantes granulados es una decisión importante que afectará la eficiencia, la rentabilidad y el impacto ambiental de su negocio. Hay varios factores que debes considerar antes de seleccionar una ubicación, como por ejemplo:

– La disponibilidad y coste de las materias primas, agua, electricidad y transporte. Debe elegir un sitio que tenga fácil acceso a los recursos que necesita para su proceso de producción y que pueda reducir sus gastos operativos.

– La demanda del mercado y la competencia por sus productos. Debe elegir un sitio que esté cerca de sus clientes objetivo y que pueda ayudarle a obtener una ventaja competitiva en el mercado. También debe considerar las posibles oportunidades de crecimiento y los riesgos en el futuro.

– Las regulaciones y políticas locales para la producción de fertilizantes. Debe elegir un sitio que cumpla con las leyes y estándares pertinentes en materia de protección ambiental, seguridad, calidad e impuestos. También debe consultar con las autoridades locales y las partes interesadas para obtener los permisos y licencias necesarios para su fábrica.

– Las condiciones climáticas y geológicas del lugar. Debes elegir un sitio que tenga un clima y un suelo adecuados para tu proceso de producción, y que pueda evitar desastres naturales como inundaciones, terremotos y deslizamientos de tierra. También debe realizar una investigación exhaustiva del sitio para evaluar la viabilidad e idoneidad del sitio.

Al considerar estos factores, puede elegir el sitio adecuado para su fábrica de producción de fertilizantes granulados que pueda optimizar la eficiencia, rentabilidad y sostenibilidad de su producción.

Paso 7: Haga un plan presupuestario para instalar su fábrica de producción de gránulos de fertilizante

Antes de comenzar su negocio de producción de gránulos de fertilizantes, debe elaborar un plan presupuestario detallado para estimar los costos y ganancias de su proyecto. Un plan presupuestario le ayudará a asignar sus recursos de forma inteligente y evitar gastar demasiado o subestimar la demanda del mercado. Aquí hay algunos factores que debe considerar al hacer un plan presupuestario:

– El tamaño y capacidad de su fábrica de producción de fertilizantes granulados. Debe decidir cuánto fertilizante granulado desea producir por día, mes o año y elegir el equipo y las máquinas adecuados en consecuencia. El tamaño y la capacidad de su fábrica afectarán la inversión inicial, los costos operativos, los costos laborales, los costos de mantenimiento y los costos de transporte.

– Las materias primas y aditivos para su producción de fertilizantes granulados. Debe obtener las materias primas y los aditivos que utilizará para fabricar sus gránulos de fertilizante, como estiércol animal, residuos de cultivos, desechos orgánicos, fertilizantes químicos, etc. Debe considerar la disponibilidad, la calidad, el precio y el transporte de estos. materiales y calcule el coste por tonelada de sus gránulos de fertilizante.

– La estrategia de marketing y ventas para su producción de fertilizantes granulados. Debe investigar la demanda del mercado, la competencia, el precio y los canales de distribución de sus gránulos de fertilizante en sus regiones o países de destino. Necesita desarrollar una estrategia de marketing y ventas que pueda ayudarle a promocionar su marca, atraer clientes y aumentar las ventas. Debe estimar los ingresos y el margen de beneficio de su negocio de gránulos de fertilizantes.

– El cumplimiento legal y ambiental para su producción de fertilizantes granulados. Debe cumplir con las leyes y regulaciones locales con respecto a la industria de fertilizantes, como la obtención de licencias, permisos, certificaciones, impuestos, etc. También debe seguir los estándares y pautas ambientales para su proceso de producción de fertilizantes, como la reducción de emisiones, residuos. eliminación, reciclaje, etc. Debe tener en cuenta los costos y riesgos de estos problemas de cumplimiento en su plan presupuestario.